10 Giugno 2024

Rivoluzione nella pulizia delle matrici di estrusione: Come Claris 9346MB ha trasformato la pulizia delle matrici per Extrusal S.A.

Al cuore della dinamica azienda portoghese Extrusal S.A., un grande cambiamento sta rivoluzionando il processo di pulizia delle matrici di estrusione. Grazie all’introduzione di Claris 9346MB, un prodotto innovativo, Extrusal ha ottenuto risultati significativi che stanno cambiando il panorama della gestione degli impianti di pulizia delle matrici.

Scopriamo come questa partnership vincente ha non solo ottimizzato l’efficienza operativa di Extrusal, ma ha anche contribuito a una gestione più sostenibile dell’ambiente. Prima di addentrarci nei tecnicismi di Claris e dei suoi effetti, è giusto introdurvi a Extrusal, chi è e cosa fa!

EXTRUSAL S.A. è un’azienda portoghese operante nel settore metallurgico, specializzata nell’estrusione di componenti e profili in alluminio per l’industria delle costruzioni (sistemi di finestre e porte, soluzioni di ombreggiatura e rivestimento, ringhiere e sistemi di facciata), l’industria generale (trasporti, ingegneria, energia) e l’industria automobilistica. Fondata nel marzo 1972, Extrusal è rimasta costantemente all’avanguardia nella tecnologia, con un focus primario sulla qualità dei suoi prodotti e servizi per garantire la massima soddisfazione dei clienti, sia diretti che indiretti.

Attualmente, l’industria rappresenta circa il 74% del fatturato dell’azienda (26% industria automobilistica e 43% industria generale), con esportazioni dirette che rappresentano il 37%. Le esportazioni del settore architettonico sono principalmente destinate ai paesi PALOP, mentre quelle del settore industriale sono rivolte all’Europa. Il processo produttivo di Extrusal consiste in:

- Reparto Ingegneria e Sviluppo: Equipaggiato con i più recenti sistemi CAD/CAM, gioca un ruolo cruciale nella R&D interna. Collaborando con il Reparto Marketing di Prodotto e il Centro Prototipi, questo reparto sviluppa soluzioni tecniche per il settore delle costruzioni.

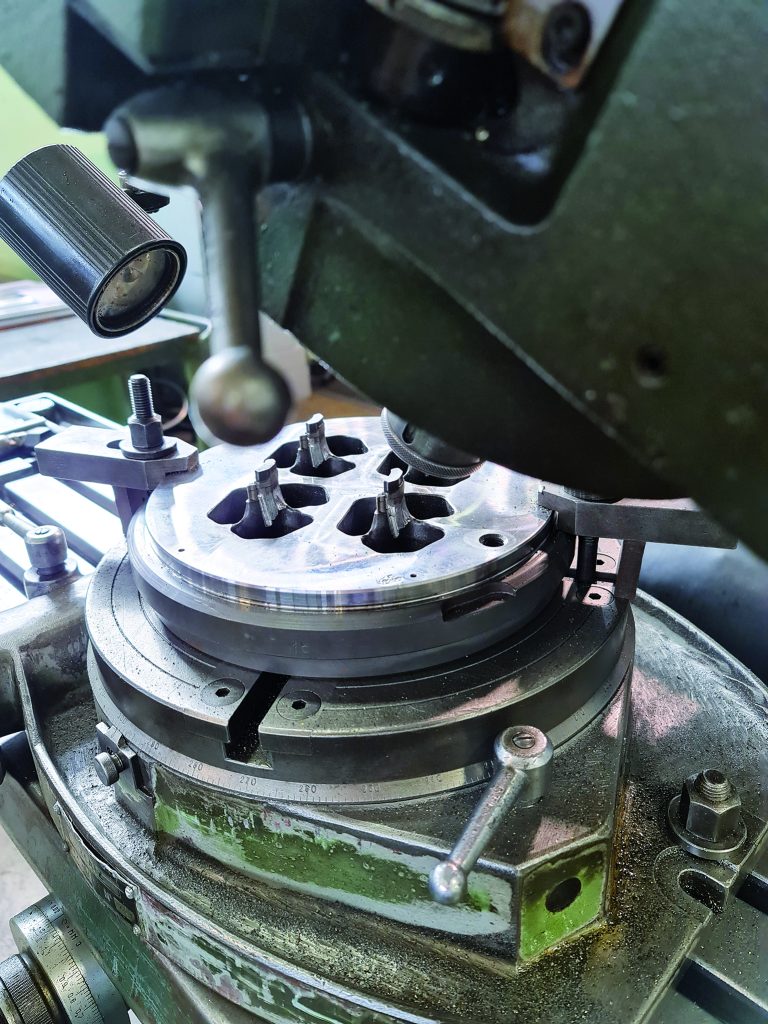

- Fabbrica di Matrici: Extrusal dispone di una fabbrica di matrici autonoma che produce la maggior parte delle matrici utilizzate nel processo di estrusione. È dotata di fresatrici, centri di lavorazione, torni non convenzionali, torni CNC e EDM. La crescente complessità dei prodotti rende la fabbricazione delle matrici un passaggio sempre più importante nel processo produttivo di Extrusal.

- Estrusione: Extrusal opera attualmente con due linee di estrusione (17MN e 20MN) con una capacità di estrusione annua di circa 13.000 tonnellate (a seconda della produttività e del tipo di profilo). L’azienda dispone di un laboratorio di supporto all’estrusione dedicato alla R&D dei profili di estrusione e al loro controllo, conducendo test come test di trazione, durezza Brinell, misura della durezza Webster e test di rugosità.

- Lavorazione: La sezione di lavorazione è equipaggiata con seghe, presse, fresatrici, bilanciatrici, macchine per piegatura e vari strumenti dedicati. Il processo di lavorazione di Extrusal è conforme alla norma NP EN ISO 9001.

- Taglio Termico: Extrusal è stata la prima azienda in Portogallo a produrre sistemi di taglio termico per l’architettura, con una linea di produzione dedicata.

- Trattamenti delle superfici (verniciatura a polvere, anodizzazione e decorazione effetto legno): Extrusal dispone di tre sezioni dedicate a ciascun tipo di trattamento superficiale interno. Per l’anodizzazione, un processo elettrolitico, Extrusal possiede la certificazione Qualanod (n. 1405) dal 1983. La verniciatura a polvere, un processo di rivestimento termoindurente, è certificata da Qualicoat dal 1995. Un laboratorio interno assicura il controllo di qualità dei processi e dei prodotti.

Extrusal è stata la prima azienda portoghese, e una delle poche in Europa, a ottenere la certificazione per il sistema di gestione della qualità globale – NP EN ISO 9002 – nelle aree di fabbricazione delle matrici, estrusione, anodizzazione e verniciatura a polvere termoindurente. Inoltre, nel 1997, Extrusal è stata la prima azienda portoghese, e una delle poche in Europa, a ottenere la certificazione per il sistema di gestione della qualità globale – NP EN ISO 9002 – nelle aree di fabbricazione delle matrici, estrusione, anodizzazione e verniciatura a polvere termoindurente.

Pioniera nella difesa e preservazione ambientale, Extrusal ha costruito un impianto di trattamento delle acque reflue nel 1982. La consapevolezza ambientale ha guidato l’acquisizione di nuove attrezzature e tecnologie, portando all’implementazione di un Sistema di Gestione Ambientale e all’ottenimento della certificazione ambientale ISO 14001 nel 2002. L’ottimizzazione dei processi e il focus sul riutilizzo/riciclaggio sono stati fondamentali per Extrusal. L’azienda ha adottato una cultura organizzativa ecologica con tutti gli stakeholder, promuovendo pratiche sostenibili in tutta l’organizzazione. Nel settore architettonico, il focus è sullo sviluppo di soluzioni utilizzando materiali riciclabili o riciclati, efficienti dal punto di vista energetico e durevoli. Il portfolio di Extrusal include sistemi a battente e scorrevoli, sistemi di rivestimento, soluzioni di ombreggiatura, sistemi di facciata, soluzioni di balaustre, persiane e sistemi in alluminio per uso interno. Le soluzioni per finestre e porte sono sottoposte a test di prestazione termica, acustica e AEV (permeabilità all’aria, tenuta all’acqua e resistenza al vento). Extrusal è una delle aziende pioniere nell’adozione del sistema di etichettatura Class+ promosso da ADENE. Extrusal offre una vasta gamma di soluzioni per il settore industriale, sfruttando le caratteristiche dell’alluminio come leggerezza, conducibilità, durata, malleabilità, riciclabilità e non tossicità in vari settori (dall’alimentare all’aerospaziale). Per il settore automobilistico, Extrusal sviluppa componenti strutturali e decorativi con finiture di alta qualità. L’azienda contribuisce anche all’industria solare attraverso le sue soluzioni “Pro-Solar”, progettando e sviluppando strutture innovative in alluminio per il montaggio di pannelli solari o collettori. Infine, oltre a offrire profili preconcetti, Extrusal offre ai clienti la possibilità di presentare i propri progetti.

Ora che abbiamo gettato le basi per il case history di Extrusal S.A., è tempo di addentrarci nella parte pratica che catturerà l’attenzione dei tecnici del settore. Esploreremo come l’uso del Claris 9346MB nel reparto di pulizia delle matrici ha portato benefici osservabili e rivoluzionato il modo in cui Extrusal affronta questo aspetto operativo cruciale.

Controllo dimensionale della qualità delle matrici da parte di Extrusal S.A.f dies by Extrusal S.A.

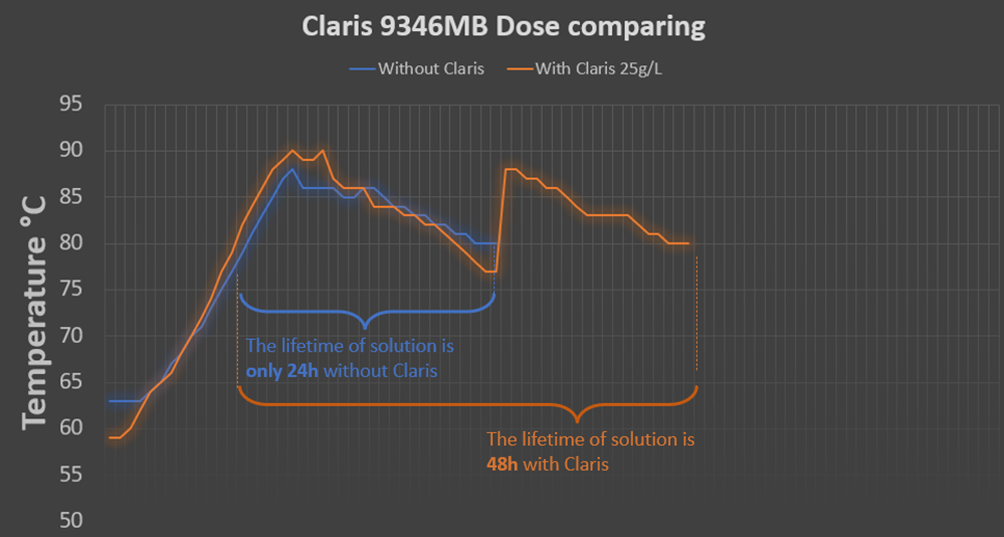

Il serbatoio di pulizia delle matrici utilizzato in Extrusal ha un volume nominale di 1000 litri. Prima dell’introduzione di CLARIS in questo impianto, il cliente utilizzava la soluzione di pulizia delle matrici, costituita da idrossido di sodio al 30% p/p, per 24 ore. Come descritto dal nostro collega Pedro Oliveira “Dopo questo tempo la soluzione alcalina veniva regolarmente smaltita perché esaurita, non più utile per la pulizia delle nuove matrici di estrusione. Praticamente c’era un consumo di circa 1000 litri di NaOH al 30% ogni 24 ore di lavoro, e durante questo tempo la quantità media di materiali puliti era di circa 6 ceste di matrici di estrusione”. Pedro continua raccontandoci che “Dopo una visita all’impianto di pulizia delle matrici e dopo aver raccolto i dati tecnici preliminari, è stato organizzato un primo test con Claris 9346MB. Sono stati preparati i 1000 litri di NaOH al 30% come al solito, ed è stato aggiunto 25 g/l di CLARIS 9346MB, ovvero 25 kg. Poi gli operatori hanno iniziato la pulizia delle matrici di estrusione come di consueto. Dopo 24 ore, gli operatori si sono accorti che il bagno era ancora efficace, cioè ancora in grado di pulire le matrici di estrusione, quindi è stato avviato un nuovo ciclo di pulizia senza cambiare la soluzione alcalina e senza aggiungere nuovamente CLARIS 9346MB. La pulizia dei materiali in questo secondo ciclo di 24 ore è stata perfettamente efficiente e dopo un totale di 48 ore di utilizzo, il bagno di pulizia delle matrici è stato smaltito”. Pedro ci dice che “con grande soddisfazione del cliente, la durata della soluzione alcalina è stata raddoppiata, senza compromettere in alcun modo la sua efficienza e produttività”. I profili termografici raccolti nel tempo sono mostrati nella Fig. 1.

Pedro ci spiega che “Il profilo colore blu si riferisce al test condotto SENZA Claris 9346MB, mentre il profilo colore arancione si riferisce al test condotto con 25 g/l di Claris 9346MB disciolto nella soluzione alcalina di pulizia. Si può osservare che in presenza di CLARIS 9346MB, dopo circa 24 ore, è stato possibile inserire una nuova carica di ceste nel serbatoio di pulizia delle matrici, la temperatura del bagno è salita (anche grazie alla reazione esotermica della dissoluzione dell’alluminio) fino a circa 90°C, e poi è gradualmente scesa fino a circa 80°C nelle successive 24 ore. Il profilo termografico era simile a quello della soluzione (linea blu) senza CLARIS, ma la durata della soluzione alcalina era doppia: Un’aggiunta di 25 kg di CLARIS 9346MB permette alla soluzione di pulizia di trattare il doppio della quantità di pezzi: veramente fantastico!”

Fig 1: Profilo termografico della soluzione alcalina di pulizia senza (blu) e con CLARIS 9346MB.

Abbiamo chiesto a Pedro di spiegarci perché la presenza di Claris prolunga così tanto la durata del bagno di pulizia delle matrici di estrusione. E lui ha risposto che “Pulire una matrice di estrusione significa prima di tutto rimuovere l’alluminio solidificato che rimane nei fori della matrice. Se Claris 9346MB è presente nella soluzione alcalina, il processo di dissoluzione dell’alluminio solido viene modificato, e grazie a Claris 9346MB diventa praticamente possibile estrarre meccanicamente il blocco di alluminio dalla matrice senza dissolverne troppo nella soluzione liquida. In questo modo il bagno di processo non si arricchisce troppo di alluminio, e quindi rimane molto più attivo. Al punto che, in presenza di un dosaggio corretto di Claris 9346MB, la quantità di matrici trattabili può essere raddoppiata”. Un esempio di residui di alluminio che possono essere estratti dalle matrici di estrusione senza dissolvere troppo alluminio nella soluzione alcalina è visibile nella Fig. 2.

Fig 2: blocchi di alluminio residui estratti dalle matrici di estrusione utilizzando 25 g/l di CLARIS 9346MB nella soluzione alcalina.

| Senza CLARIS 9346MB | Con CLARIS 9346MB | |

| Durata della soluzione alcalina | 24h | 48h |

| Al (TOTALE) disciolto nella soluzione di pulizia esausta | 105 g/l | 105 g/l |

| n° di ceste di matrici trattate | 6 | 12 |

Pedro conferma che “L’uso di Claris 9346MB presso Extrusal S.A. è ormai una pratica consolidata, e il cliente si dichiara pienamente soddisfatto dei benefici derivanti dalla sua introduzione nel processo di pulizia delle matrici. Il consumo di soluzione alcalina è stato notevolmente ridotto e con esso lo smaltimento delle soluzioni alcaline usate. Dal punto di vista ambientale, molto più alluminio può essere riciclato e grazie alla reazione controllata, meno gas viene espulso nell’atmosfera. Questo processo di pulizia delle matrici riduce gli odori nell’area di lavoro, garantendo migliori condizioni di lavoro agli operatori”.