In ALIT lo diciamo da tempo, e continuiamo a crederci: la sverniciatura dovrebbe essere parte integrante della filiera interna di ogni azienda produttiva. È il modo più efficace per ridurre sprechi, abbattere i costi, semplificare i flussi e raggiungere livelli di sostenibilità più alti.

Ma la realtà, lo sappiamo bene, è spesso più complessa.

Ci sono aziende con cicli continui e volumi elevatissimi, altre che non hanno lo spazio fisico per un impianto, altre ancora che preferiscono avere un piano B solido e pronto all’uso per gestire i picchi o i fuori programma. Ed è qui che entra in gioco la sverniciatura conto terzi.

Ma a chi rivolgersi? Qual è il tipo di sverniciatura più adatto? E in base a cosa si sceglie?

Chi deve far sverniciare i propri componenti si trova spesso davanti a un bivio tecnico, economico e operativo. Non si tratta solo di cercare un fornitore: si cerca un alleato affidabile, capace di assicurare qualità, tempi certi, sostenibilità e competenza.

Nel panorama industriale esistono diverse tecniche di sverniciatura. Ognuna ha i suoi vantaggi e i suoi limiti. Ecco perché capire cosa c’è dietro ogni processo fa tutta la differenza.

Guardiamoli assieme:

- Sverniciatura meccanica: Raffredda rapidamente la superficie con azoto liquido, rendendo la vernice fragile e facilmente asportabile. È precisa e pulita, ma ha costi elevati e non è adatta a tutte le geometrie o materiali.

- Sverniciatura laser: Questa tecnologia utilizza fasci laser ad alta intensità per rimuovere vernici, ruggine o altri rivestimenti dalla superficie dei metalli. Il processo è altamente preciso, consentendo la rimozione selettiva dei materiali senza danneggiare il substrato sottostante. Tra i vantaggi principali vi sono l’assenza di contatto fisico, la riduzione della produzione di rifiuti, rendendola una soluzione ecologica. Tuttavia, presenta alcune limitazioni: l’investimento iniziale è elevato, l’efficacia può diminuire su superfici ampie o fortemente corrose, e vi sono considerazioni di sicurezza legate all’uso di laser ad alta potenza.

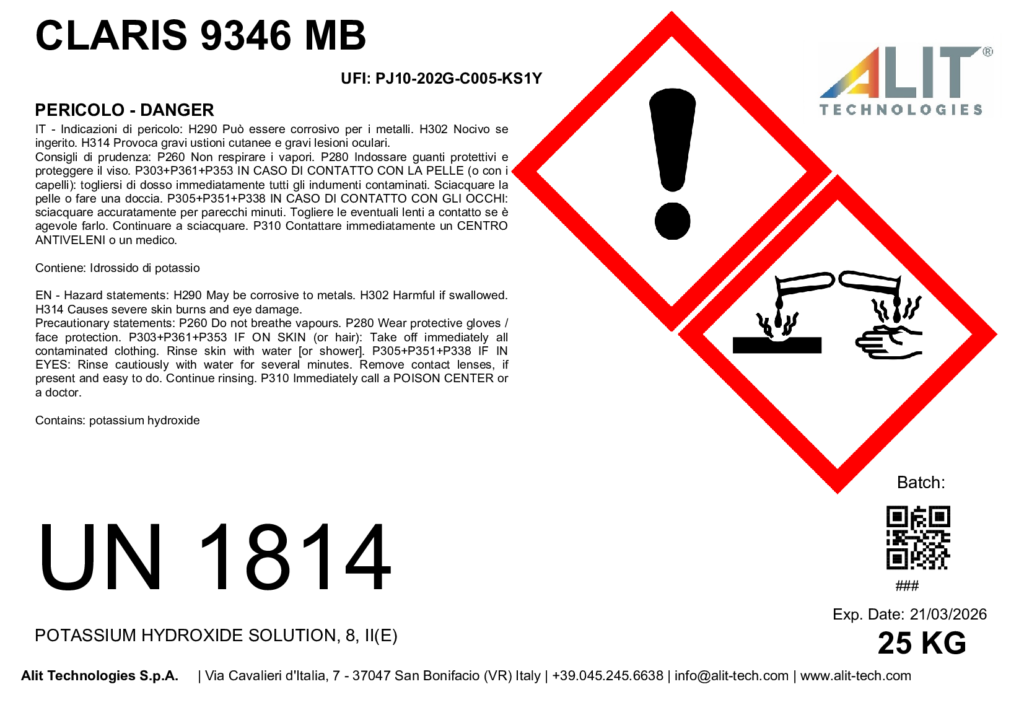

- Sverniciatura chimica: Qui entrano in gioco la chimica, il controllo e la competenza. Gli svernicianti chimici sciolgono selettivamente la vernice senza aggredire il metallo, permettendo lavorazioni anche su componenti di precisione. I vantaggi sono numerosi: basse temperature, compatibilità con molteplici materiali, possibilità di recuperare e rigenerare il bagno chimico, costanza nei risultati.

Il rovescio della medaglia? Serve esperienza. Serve una chimica formulata in modo mirato. Serve la capacità di gestire i bagni, i tempi, le reazioni. E serve un impianto pensato per farlo bene, con filtri, risciacqui, controlli costanti.

In altre parole: serve qualcuno che sappia farlo davvero.

Ed è proprio da qui che vale la pena raccontare un caso concreto.

L’importanza di un know-how di livello (Sverniciatura conto terzi ottimizzata con sistemi ALIT: dentro lo stabilimento in Serbia)

ALIT Service Serbia è una realtà che opera ogni giorno nel campo della sverniciatura conto terzi, trattando migliaia di pezzi al giorno. Componenti in alluminio (estruso, iniettato, stampato), bronzo, acciaio al carbonio, inox, leghe galvanizzate e teflon: materiali diversi, esigenze diverse, un’unica promessa mantenuta.

Ogni ciclo è gestito da personale formato e competente, in uno stabilimento attrezzato con tecnologie avanzate. ALIT Service utilizza prodotti chimici e impianti sviluppati da ALIT Technologies, garantendo continuità nella qualità, nella sostenibilità e nella visione di processo.

La dotazione impiantistica comprende:

- Una FASTRIP AP per la sverniciatura ad immersione di profili in alluminio

- Una FASTRIP FP per il filtraggio e il recupero del prodotto chimico

- Due FASTRIP T5, macchina a immersione a 75 °C, compatta e versatile, ideale per piccoli lotti, prototipi o lavorazioni urgenti

Sul fronte chimico, la scelta ricade su prodotti METALSTRIP, svernicianti altamente performanti e progettati con una logica ben precisa: garantire non solo efficienza, ma anche sostenibilità. Tutti i prodotti chimici ALIT sono infatti sviluppati per essere riutilizzabili, facilmente filtrabili e con un impatto ambientale contenuto. ALIT Technologies è impegnata attivamente nel supportare gli obiettivi dell’Agenda 2030 per lo sviluppo sostenibile, una sfida ambiziosa, soprattutto parlando di chimica, ma che ALIT affronta ogni giorno con soluzioni concrete e misurabili.

I bagni chimici vengono filtrati fino a tre volte, e la gestione dei residui è calibrata per ridurre l’impatto ambientale e contenere i consumi. Il risultato? Efficienza operativa e sostenibilità reale.

Il dato più concreto è questo: pezzi pronti per la riverniciatura in 24 ore. Nessuna rilavorazione manuale, nessun difetto residuo, nessun ritardo.

È qui che il concetto di fiducia si traduce in operatività.

E proprio quando la teoria sembra distante dalla pratica, c’è chi dimostra che quel passaggio si può fare senza compromessi. Che un servizio conto terzi può essere all’altezza delle aspettative, anzi, superarle. Che l’affidabilità non si dichiara: si costruisce. Giorno dopo giorno, ciclo dopo ciclo, sverniciatura dopo sverniciatura.

ALIT Service Serbia non è una promessa. È la dimostrazione che, quando un’azienda usa la chimica e i macchinari ALIT, ha tutto quello che serve per rispondere davvero alle esigenze di chi produce: competenza, qualità, velocità e sostenibilità.

Concludendo quindi e rispondendo alla primissima domanda di questo articolo: Allora, ha senso esternalizzare la sverniciatura

La risposta è: “ni.”

Perché se parliamo di strategia, nulla batte un buon studio di fattibilità per portare la sverniciatura in casa. Ottimizzazione, controllo, riduzione degli sprechi: sono tutte leve fondamentali che, se gestite internamente, fanno davvero la differenza.

Ma se per ragioni di spazio, di carichi produttivi o semplicemente di flessibilità c’è bisogno di un piano B, allora scegliere il partner giusto è cruciale.

E noi, su questo, ci mettiamo la mano sul fuoco: se il vostro fornitore utilizza impianti ALIT e lavora con la nostra chimica certificata proprio come fa ALIT Service Serbia allora il rischio si trasforma in garanzia.

Perché la fiducia si costruisce anche così: con le giuste tecnologie, le competenze vere, e un’idea di sostenibilità che non è più un’opzione, ma una responsabilità condivisa.